Feuchtigkeitsaufnahme und Quellung von Kunststoffen

Kunststoffe sind eine vielseitige Gruppe von Materialien, die aufgrund ihrer besonderen Eigenschaften in vielen verschiedenen Anwendungen eingesetzt werden. Eines der wichtigsten Merkmale von Kunststoffen ist ihre Neigung zur Feuchtigkeitsaufnahme und die damit verbundene Quellung.

Konditionierung

Die Konditionierung von Kunststoffen bezieht sich auf den Prozess, bei dem Kunststoffe auf eine bestimmte Feuchtigkeits- und Temperaturumgebung gebracht werden, um ihre mechanischen Eigenschaften zu optimieren und sie auf den späteren Einsatz anzupassen.

Während der Herstellung, dem Transport und der Lagerung von Kunststoffen kann es zur Feuchtigkeitsaufnahme kommen, die die physikalischen Eigenschaften des Materials beeinträchtigt. Eine Konditionierung kann daher notwendig sein, um den Feuchtigkeitsgehalt des Materials zu reduzieren und die endgültigen Eigenschaften des Kunststoffs zu verbessern.

Normklima gemäß DIN EN ISO 62

Das Normklima gemäß DIN EN ISO 62 ist ein wichtiger Faktor bei der Konditionierung von Kunststoffen, da es den Feuchtigkeitsgehalt und die Temperatur der Umgebung, in der der Kunststoff gelagert wird, definiert. Das Normklima ist auf eine relative Luftfeuchtigkeit von 50 % und eine Temperatur von 23 °C eingestellt. Diese Bedingungen wurden gewählt, um eine Standardumgebung zu schaffen, die die Vergleichbarkeit von Messergebnissen ermöglicht.

Quellung von Kunststoffen

Wie bereits erwähnt, kann die Feuchtigkeitsaufnahme von Kunststoffen zu einer Veränderung der Abmessungen des Materials führen, die als Quellung bezeichnet wird. Die Quellung von Kunststoffen tritt aufgrund der Anwesenheit von Feuchtigkeit in den Zwischenräumen zwischen den Polymerketten auf. Wenn das Material Feuchtigkeit aufnimmt, schieben sich diese Zwischenräume auf und verursachen eine Vergrößerung der Abmessungen des Materials.

Die Quellung von Kunststoffen kann unterschiedliche Auswirkungen auf das Material haben. In einigen Fällen kann sie zu einer Verformung des Materials führen, was die Funktionalität des Produkts beeinträchtigen kann. In anderen Fällen kann sie zu Rissbildung oder Blasenbildung im Material führen, was die Haltbarkeit des Produkts beeinträchtigt.

Die Größe der Quellung hängt von verschiedenen Faktoren ab, wie z.B. der Art des Kunststoffs, dem Feuchtigkeitsgehalt des Materials, der Temperatur und der relativen Luftfeuchtigkeit. In der Regel ist die Quellung proportional zur Gewichtszunahme des Materials.

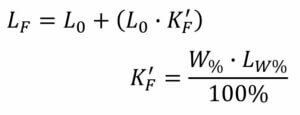

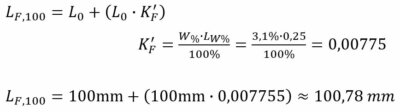

Die Quellung lässt sich wie folgt mit einem vereinfachten Lösungsansatzes berechnen:

Gleichung 1: Berechnung der Bauteildimension unter Berücksichtigung der Quellung

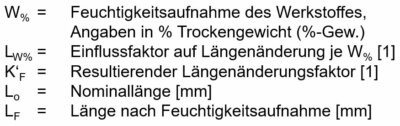

In der Gleichung bedeuten:

Der Einflussfaktor auf die Längenänderung L_W% ist ein Maß dafür, inwieweit sich die Feuchtigkeitsaufnahme in eine Volumen- und somit in eine Dimensionsänderung überträgt. Dieser Faktor ist Materialabhängig und wird mit Erfahrungswerte wie folgt in der Literatur beziffert:

Einflussfaktor auf die Längenänderung (Erfahrungswerte)

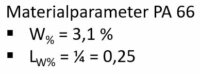

Ein Beispiel für die Feuchtigkeitsaufnahme von Kunststoffen und die damit verbundene Quellung ist Polyamid (PA). PA ist ein hygroskopischer Kunststoff, der Feuchtigkeit aus der Umgebung aufnimmt. Die Feuchtigkeitsaufnahme von PA kann je nach Materialzusammensetzung und Umgebungseinflüssen zwischen 3% bis 9% betragen. Dadurch kann es zu einer Quellung des Materials kommen, was zu einer Volumenvergrößerung und Änderung der mechanischen Eigenschaften führen kann.

Ein weiteres Beispiel ist Polypropylen (PP). PP ist im Vergleich zu PA weniger hygroskopisch und nimmt weniger Feuchtigkeit auf. Dennoch kann auch PP in feuchter Umgebung Feuchtigkeit aufnehmen und quellen. Die Quellung von PP kann zu einer Volumenvergrößerung und Änderung der Maßhaltigkeit führen, was insbesondere in Anwendungen mit hohen Anforderungen an die Formstabilität des Materials problematisch sein kann.

Berechnungsbeispiel

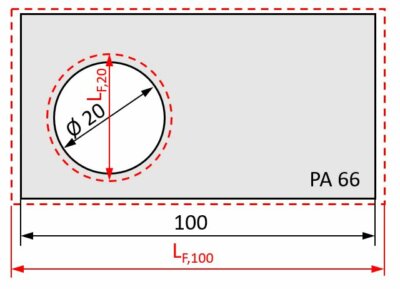

Mit dem nachfolgenden einfachen Berechnungsbeispiel soll gezeigt werden, wie sich die Geometrieänderung in Folge von Quellung berechnet. Ausgangspunkt sei ein Bauteil aus dem Kunststoff Polyamid PA 66 mit rechteckiger Geometrie, in welchem sich ein Loch befindet.

Bild 1: Anwendungsbeispiel

Nutzt man zur Berechnung die Gleichung 1 und setzt die entsprechenden Werte dort ein, findet sich für das Längenmaß L = 100 mm exemplarisch folgender Ausdruck:

Das Längenmaß L = 100 mm vergrößert sich also um ca. 0,8 mm in Folge der Feuchtigkeitsaufnahme.

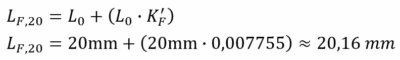

In Analogie dazu lassen sich selbstverständlich auch andere Dimensionsänderungen berechnen. Wie zum Beispiel die des Innendurchmessers des Loches 20 mm.

Interessant: obwohl das Material in Folge der Feuchtigkeitsaufnahme aufquillt, wird der Innendurchmesser, genau wie das Außenmaß 100 mm, größer und nicht etwa kleiner!

Integration der Quellung in Toleranzberechnungen

Toleranzberechnungen thematisieren den Einfluss von Einzelteiltoleranzen auf die Funktionen (Qualitäten) von Baugruppen, in denen sie verbaut sind. Mit den Toleranzen werden Grenzen definiert, in denen sich Fertigungsprozesse mit ihrer unvermeidlichen Streuung bewegen können. Interpretiert man die aus der Feuchtigkeitsaufnahme resultierende Quellung der Einzelteile wie eine Nennmaßverschiebung, kann dieser Einfluss ohne weiteres in eine Toleranzberechnung integriert werden. Als Ergebnis ergibt sich für die zu untersuchende Baugruppe im Wirkverbund der Maßkette (Toleranzkette) eine resultierende Gesamtverschiebung. Diese Gesamtverschiebung wirkt direkt auf das Mittenmaß der Schließmaßtoleranz

simTOL erfasst Materialeffekte

Mit der Berechnungssoftware simTOL können diese Überlagerungseffekte in der statistischen Toleranzberechnung berücksichtigt werden. Unabhängig davon, ob die Einflussgrößen ihren Ursprung in der Quellung haben oder als Folge von Temperatureinflüssen wirken.