Prozessfähigkeitskenngrößen für kontinuierliche Qualitätsmerkmale

Teil 1: Beidseitig tolerierte, normalverteilte Merkmale

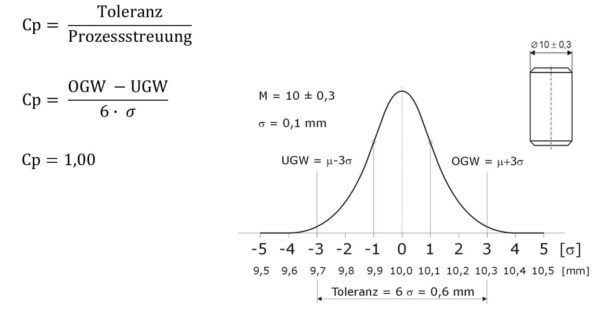

Prozessfähigkeitsindex Cp

Vereinfacht ausgedrückt beschreibt die Prozessfähigkeit Cp das Verhältnis der geforderten Bauteiltoleranz zur „definierten Prozessstreubreite“. Der Normenausschuss hat Seinerzeit den Bereich als definierte Prozessstreubreite bezeichnet, wo 99,73% der gemessenen Messwerte unter Berücksichtigung der Beidseitigkeit zum Liegen kommen. An der Normalverteilung entspricht die definierte Prozessstreubreite 6 mal der Standardabweichung.

Ermittlung von Cp für eine normalverteilte Größe

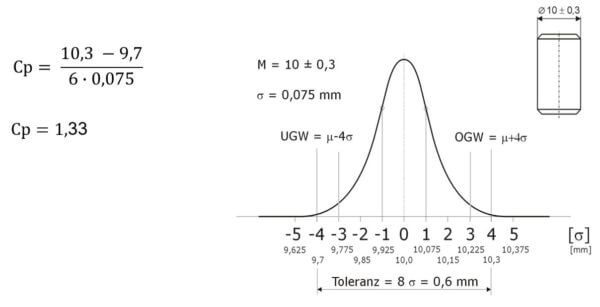

Das geforderte Verhältnis zwischen Toleranz und Prozessstreubreite muss mindestens 1,33 betragen, da ansonsten der Kunde eine schlechtere Merkmalsqualität erhält als er sie über die Zeichnungsforderung in Form der Toleranz fordert. Dies bedeutet bei unverändeter Toleranz (Forderung des Kunden), dass die Prozessstreuung abnehmen , der Prozess also leistungsfähiger werden muss.

Erhöhte Forderungen hinsichtlich Cp = 1,33 bedingt geringere Prozessstreuung

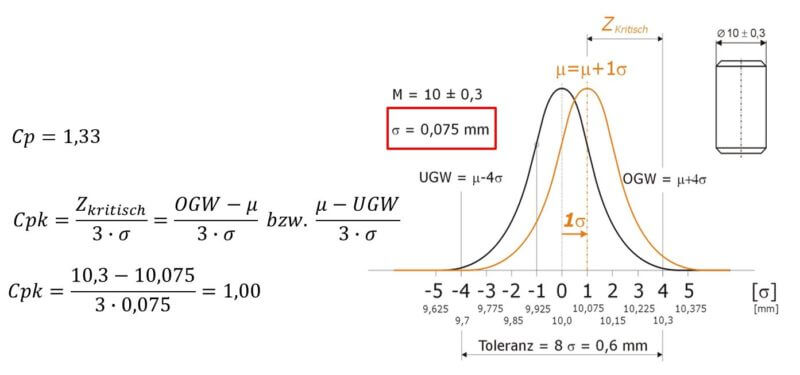

Kleinster Prozessfähigkeitsindex Cpk

Die Information über die Prozessfähigkeit, konkret den Prozessfähigkeitsindex Cp, liefert jedoch nur einen Teil der benötigten Prozessinformationen. Ein weiterer wichtiger Aspekt ist die Information zum „kleinsten Prozessfähigkeitsindex“ Cpk. Dieser beschreibt die Lage des Verteilungsmittelwertes.

Auch hier wird vereinfacht ausgedrückt, dass Verhältnis des kleinsten Abstandes des Verteilungsmittelwertes zu einem der beiden Grenzmaße berechnet und durch die „halbe definierte Prozessstreubreite“ dividiert. Auch hier sollte der berechnete Quotient mindestens 1,33 betragen.

Ermittlung von Cpk an einer normalverteilten Größe

Hier wird deutlich, wodurch die Realität häufig geprägt ist. Prozesse können gute Fähigkeitskennwerte Cp ≈ 1,33 erreichen. Da jedoch kaum vermeidbare zusätzliche Einflüsse auf die Prozesslage (Mittelwertlage) wirken, unterschreitet der kleinste Prozessfähigkeitsindex Cpk ebenso häufig die zulässigen Grenzen (z.B. Cpk > 1,33). Diese hohe Forderungen lassen sich nur erzielen, wenn Cp deutlich größer ist als der geforderte Cpk-Wert.

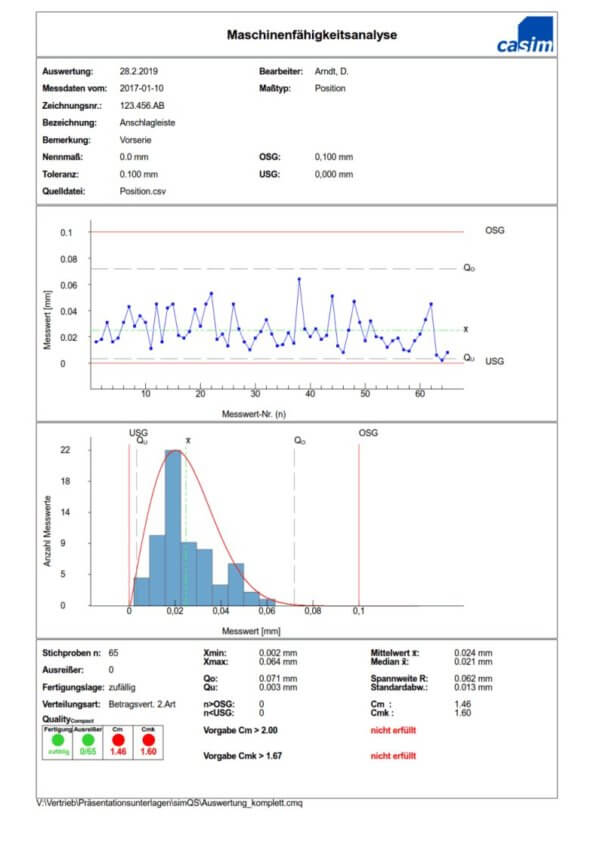

Nachfolgend wird exemplarisch dargestellt, wie Auswertungen und Beurteilungen von Prozesskennwerten dokumentiert werden, wenn spezielle CAQ Softwaretools zum Einsatz kommen. Gezeigt wird das zu einschlägigen VDA-Richtlinien konforme Protokoll einer Maschinenfähigkeitsuntersuchung (MFU) der casim-Software simQS.

Hier erfahren Sie mehr zur Software simQS

Auswertung Maschinenfähigkeit mit simQS für eine Positionstoleranz

Welche Möglichkeiten der Ermittlung der Maschinen- und Prozessfähigkeit einfache Berechnungsansätze (z.B. basierend auf Excel) bieten und wo deren Grenzen liegen, erfahren Sie in unserem Downloadbereich.

Mehr Informationen im Download

Normen und Empfehlungen

Gerade die notwendige Beurteilung von Prozessqualitäten haben zur Schaffung der Prozessleistungs- und Prozessfähigkeitskenngrößen mit der DIN ISO 21747 im Jahre 2007 geführt, welche im Wesentlichen auf die Fertigung von Einzelteilen und damit auf die Funktionsmaße bezogen wurde.

Abgelöst wurde die DIN ISO 21747 durch die DIN ISO 22514: Statistische Methoden im Prozessmanagement – Fähigkeit und Leistung mit ihren zahlreichen Teilen 1 bis 8. So wird in Teil 8 dieser Norm auf die Maschinenfähigkeit eines mehrstufigen Produktionsprozesses eingegangen.

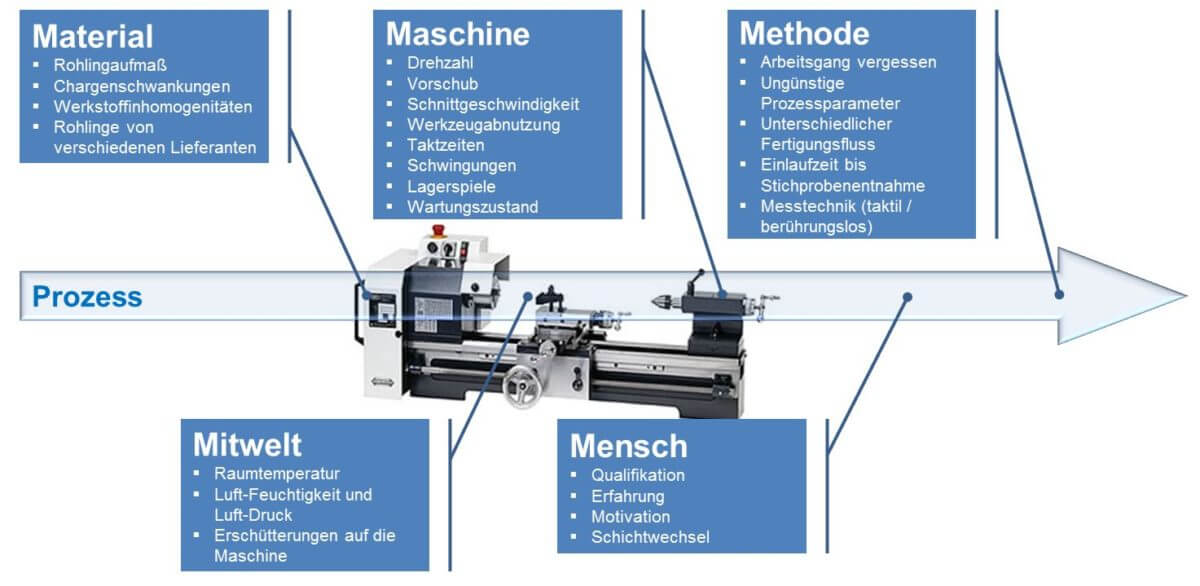

Die Prozessfähigkeitsuntersuchung ist eine Langzeituntersuchung. So werden neben den rein maschinenbedingten Störgrößen möglichst alle Einflüsse erfasst, welche auf den Fertigungsprozess während eines längeren Betrachtungszeitraumes von außen einwirken. Diese Störgrößen lassen sich in der Regel auf das Material, die Maschine, die Methode, die Mitwelt (Umwelt) und den Menschen zurückführen, so wie es das folgende Ishikawa-Diagramm zeigt.

Informieren Sie sich jetzt über unsere Leistungen

Einfluss-/Störgrößen auf den Fertigungsprozess (Ishikawa-Diagramm) [Quelle Abbildung Drehmaschine: http://www.wabeco-remscheid.de]

Die Messergebnisse werden anschließend statistisch ausgewertet. Beurteilt wird dabei unter Berücksichtigung der auftretenden Verteilung die Stabilität der Standardabweichung sowie die Stabilität der Prozesslage.

Als Standardmethode zur Ermittlung der Prozessfähigkeitsindizes Cp und Cpk wird die Quantilmethode bzw. Perzentilmethode empfohlen.

In der Regel ist der Prozessfähigkeitsindex Cp wie folgt definiert:

- Cp < 1 Prozessfähigkeit nicht vorhanden

- 1 ≤ Cp ≤ 1,33 bedingte bzw. eingeschränkte Prozessfähigkeit

- Cp > 1,33 Prozessfähigkeit vorhanden

Gleiche Grenzwerte werden für den kleinsten Prozessfähigkeitsindex Cpk heranzgezogen.

Informieren Sie sich jetzt über unsere Leistungen