Inhalt

- DIN ISO 20457 – Mehr als nur Allgemeintoleranzen

- Von der DIN 16742 zur DIN ISO 20457

- Weniger Prüfaufwand für Profiltoleranzen

- Bezugssysteme – Ein wichtiges Element in der Tolerierung

- Veränderungen in den Tabellen zur Tolerierung

- Grenzabmaße für Größenmaßelemente

- Toleranzen für zylindrische Toleranzzonen (Position)

- Allgemeintoleranzen für Flächenprofiltoleranzen

- Nachweis von Maschinen- und Prozessfähigkeit

- Ein Gedankenspiel

- Fazit

DIN ISO 20457 – Toleranzen und Abnahmebedingungen für Kunststoffformteile

Basierend auf der internationalen Norm ISO 20457:2018 ist seit März 2020 die DIN ISO 20457:2020-03 Kunststoff-Formteile – Toleranzen und Abnahmebedingungen [kurz: DIN ISO 20457] als Nachfolger für die DIN 16742:2013-10 gültig.

Die DIN ISO 20457 greift im Wesentlichen die Vorgängernorm auf und somit bleibt das Grundprinzip der DIN 16742 erhalten. Selbstverständlich resultieren aus der Novellierung der Norm Änderungen. Diese zielen im Wesentlichen darauf ab, ein besseres Zusammenwirken mit anderen wichtigen GPS-Normen zu ermöglichen. Hierauf soll nachfolgend etwas detaillierter eingegangen werden.

DIN ISO 20457 – Mehr als nur Allgemeintoleranzen

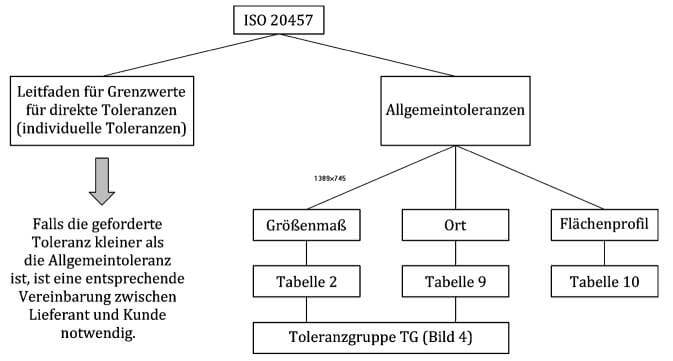

Die Grundidee der DIN ISO 20457 ist, den Entwicklern und Konstrukteuren Unterstützung zu bieten bei der Vergabe von Toleranzen, die nachfolgend auch herstellbar sind. Dies gilt nicht nur für Allgemeintoleranzen, sondern auch für die Vergabe von individuell (die Norm spricht auch von direkt) zu vergebende Toleranzen. Unabhängig davon, ob Größenmaße toleriert oder Orts- bzw. Profiltoleranzen für eine Fläche vergeben werden müssen.

Ausgangspunkt aller Überlegungen ist, dass die konstruktive Auslegung erst dann abgeschlossen ist, wenn das Bauteil auch vollständig toleriert ist. Dies kann geschehen, in dem (wie es in der Norm vorgegeben ist) funktional wichtige Geometrien individuell toleriert und alle weiteren Geometrien mit Allgemeintoleranzen versehen werden.

Abbildung 1: Bestimmung von Toleranzen für Kunststoff-Formteile [Quelle: DIN ISO 20457:2020-3]

Von der DIN 16742 zur DIN ISO 20457

Die größten Unterschiede zwischen der DIN 16742 und der DIN ISO 20457 treten bei der Tolerierung von Profilformflächen auf, wenn es um die Vergabe von Allgemeintoleranzen geht.

Wenn es bei der DIN 16742 bei der Allgemeintolerierung von Profilformflächen eher unspezifisch zuging, versucht man mit der neuen Norm für Kunststoffformteile hier differenziertere Festlegungen zu treffen. Bei der abgelösten Norm war es so, dass bei der Vergabe von Allgemeintoleranzen für Profilflächen die gesamte Geometrie erfasst war. Als Folge davon mussten, wollte man den Formalismus gerecht werden, im Zuge einer Qualitätsprüfung auch alle Geometrien überprüft (vermessen) werden. Dies wurde zurecht häufig kritisiert, weil sich dahinter ein oft nicht unerheblicher Mehraufwand an Zeit und Kosten verbarg, der vermeidbar erschien.

Weniger Prüfaufwand für Profiltoleranzen

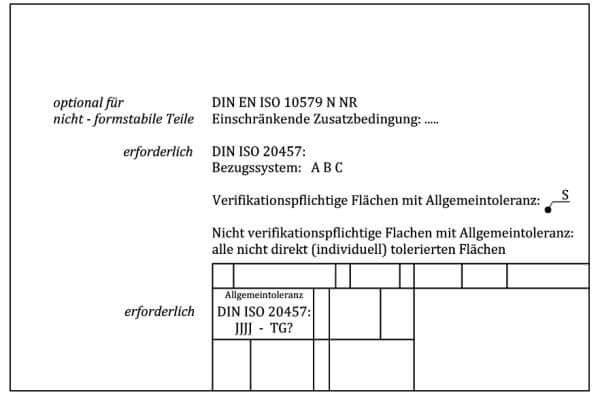

Im Zuge der Annäherung der DIN ISO 20457 an die Systematik der GPS-Normen ist es nun erforderlich, dass die allgemeintolerierten und verifikationspflichtigen Geometrien explizit gekennzeichnet werden müssen. Alle nicht explizit gekennzeichneten Geometrien sind selbstverständlich auch toleriert, jedoch unterliegen sie nicht zwangsläufig einer Prüfungspflicht, was für die Praxis eine enorme Erleichterung ist. Hier liegt es nun in der Hand des Entwicklers/Konstrukteurs durch Anbringen einer Kennzeichnung [S] zu entscheiden, welche Geometrien für ihn wichtig sind, um zum Beispiel die visuelle Erscheinung oder andere Eigenschaften des Bauteils abzusichern. Wie solch eine Kennzeichnung in einer Zeichnung aussieht, ist in einem nationalen Anhang exemplarisch dargestellt und wird in der nachfolgenden Abbildung 2 gezeigt.

Abbildung 2: Angabe von Allgemeintoleranzen und direkten (individuellen) Toleranzen [Quelle: DIN ISO 20457:2020-3]

Bezugssysteme – Ein wichtiges Element in der Tolerierung

Im Kontext der geometrischen Produktspezifikation (GPS) haben Bezugssysteme von jeher eine zentrale Bedeutung. Da in der DIN ISO 20457 die Tolerierung von Profilflächen besonders akzentuiert wird, ist es nur konsequent, dass auch auf dieses Thema explizit hingewiesen wird.

Bezugssysteme sind unerlässlich für eine eindeutige Spezifizierung von individuell und/oder allgemeintolerierten Flächenprofilen. Diese Bezugssysteme sollen unter funktionalen Gesichtspunkten sinnvoll vergeben werden. Hierzu gehört, dass die Bezugselemente über eine ausreichende Steifigkeit verfügen sollen, um so die Reproduzierbarkeit von Messvorgängen zu gewährleisten. Aus dem gleichen Grund wird die Vergabe von Bezugsstellen oder kleineren Bezugsflächen angeraten (Stichpunkt: Bauteilverzug).

Ist das zu tolerierende Bauteil als nicht formstabil einzustufen, müssen zusätzliche Spezifikationen gemäß der DIN EN ISO 10579:jjjj NR vorgenommen werden.

Veränderungen in den Tabellen zur Tolerierung

Unverändert zur DIN 16742 werden auch in der DIN ISO 20457 verschiedene Tabellen aufgeführt, die der Anwender zur Ermittlung von angemessenen Toleranzen verwenden soll. In verschiedenen Tabellen gibt es mehr oder weniger große Änderungen, auf die kurz verwiesen werden soll.

Grenzabmaße für Größenmaßelemente

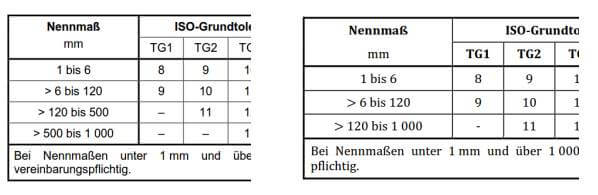

In der Tabelle 1 der Norm werden Toleranzgruppen mit zugeordneten ISO-Grundtoleranzgraden (IT) für werkzeuggebundene Maße thematisiert. Auch wenn diese Tabelle nicht direkt zur Anwendung kommt, wirken sich die hier existierenden Änderungen in den Nennmaßbereichen und Toleranzgruppen indirekt auf die nachfolgenden Tabellen (Toleranzen für Größenmaße) aus.

DIN 16742 DIN ISO 20457

Abbildung 3: Unterschiede in der Tabelle 1 – ISO Grundtoleranzgrad [Quelle: DIN 16742:2013-10 / DIN ISO 20457:2020-3]

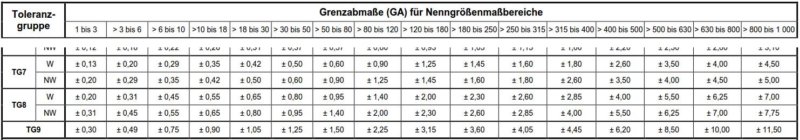

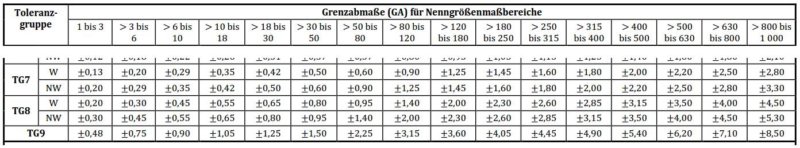

Vergleicht man die Einträge in den Tabellen für die Grenzabmaße für Größenmaße (jeweils Tabelle 2 in der Norm) zwischen den Normen ist ersichtlich, dass für die einzelnen Nennmaßbereiche zum Teil deutliche Unterschiede existieren. Um dies zu illustrieren, sind in Abbildung 4 Teilabschnitte der jeweiligen Tabelle 2 abgebildet.

Tabelle 2 in der DIN 16742

Tabelle 2 in der DIN ISO 20457

Abbildung 4: Unterschiede in der Zuordnung der Grenzabmaße für Größenmaße [Quellen: DIN 16742:2013-10, DIN ISO 20457:2020-3]

Auffällig ist, dass in der Toleranzgruppe 9 [TG 9] für (sehr) kleine Dimensionen (bis 6 mm) in der neuen Norm eher größere Grenzabmaße genannt werden und für zunehmend große Nennmaße (ca. > 400 mm) zum Teil erhebliche kleinere Grenzabmaße zulässig sind.

Toleranzen für zylindrische Toleranzzonen (Position)

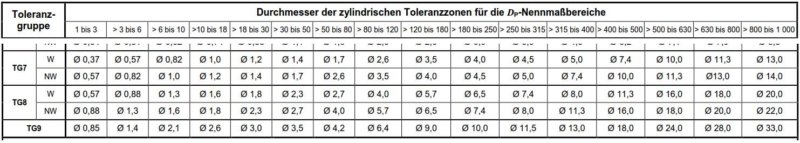

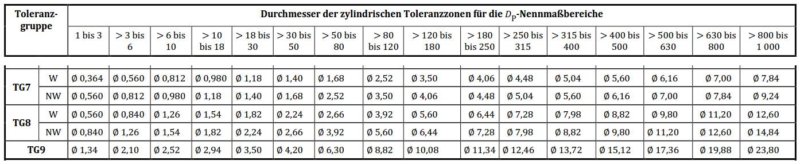

In Analogie zu den Veränderungen, wie sie bei den Grenzabmaßen für Größenmaße auftreten, gibt es auch für die Zuordnung der Toleranzen für Positionstoleranzen neue Werte. Diese werden in der Norm in der dortigen Tabelle 9 zusammengefasst. Übrigens stehen hier die Dimensionen für das Raummaß Dp [mm], welches nur eine indirekte Größe zur Beschreibung der Bauteildimensionen ist und in Relation zu dem tolerierungsrelevanten Bezugssystem steht. Die Unterschiede zur Vorgängernorm in den zulässigen Toleranzen für Geometrieelemente (also die Lage der Mittelachsen von Bohrungen), die räumlich nahe am relevanten Bezugssystem liegen, sind eher geringfügig und ohne praktische Bedeutung – ausgenommen die, der Toleranzgruppe 9. Anders verhält es sich für jene, die weit entfernt liegen. Hier wurden die noch zugelassenen Toleranzen zum Teil erheblich eingeschränkt (siehe Abbildung 5).

Tabelle 9 in der DIN 16742

Tabelle 9 in der DIN ISO 20457

Abbildung 5: Unterschiede in der Zuordnung der Toleranzen für Positionstoleranz [Quellen: DIN 16742:2013-10, DIN ISO 20457:2020-3]

Allgemeintoleranzen für Flächenprofiltoleranzen

Hinsichtlich der zulässigen Toleranzen für Flächenprofile gibt es mit der DIN ISO 20457 keine Änderungen.

Nachweis von Maschinen- und Prozessfähigkeit

Unverändert zur DIN 16742 wird auch in der DIN ISO 20457 darauf verwiesen, dass die in den Normen genannten Toleranzen als kleinstmögliche anzusehen sind. Notwendige Spielräume zur Absicherung der Maschinen- und Prozessfähigkeit seien darin nicht enthalten. Somit seien potenziell die Aufweitung von Toleranzen notwendig, um etwaige Forderungen an die Maschinen- und Prozessleistungen erfüllen zu können.

Ein Gedankenspiel

Die Maschinenfähigkeitskennwerte Cm und Cmk sind normierte Kennzahlen, für deren Bestimmung statistische Methoden angewendet werden. Das Gleiche gilt für die Prozessfähigkeitskennwerte Cp und Cpk (siehe auch Prozessfähigkeit). Hierbei wird die geometrische Anforderung (die Toleranz) ins Verhältnis gesetzt zur Streuung des Prozesses.

Stellen wir uns vor, wir hätten 10.000 Teile gefertigt und hätten nun die Aufgabe zu bestimmen, ob es Teile gibt, die außerhalb der Toleranz liegen. Zur Klärung dessen, gibt es zwei Wege: der erste wäre, alle Bauteile zu vermessen. Bei diesem Szenario könnte mit 100%-iger Sicherheit gesagt werden, ob es einen Ausschuss gibt oder eben nicht.

Alternativ könnte man sich statistischer Methoden bedienen, um nur eine Stichprobe (50 Stück oder mehr) vermessen zu müssen und basierend auf den Ergebnissen eine Aussage treffen. Diese Aussagen jedoch wären niemals zu 100% sicher. Genau dies geschieht bei der Beurteilung der Maschinen- und Prozessfähigkeit. Mit den geforderten Cm-/Cp-Werten (Cmk und Cpk ist analog) drückt man das Sicherheitsniveau aus, unter denen Qualitätsaussagen getroffen werden.

Zum Beispiel:

- Cp = 1,00 ⇒ Sicherheitsniveau = 99,73002 %

- Cp = 2,00 ⇒ Sicherheitsniveau = 99,9999998 %

Wenn man nun sich zufriedengeben könnte, dass eine Aussage darüber, ob es Ausschuss gibt, nur zu „99,73002 %“ sicher ist, müsste an einer Toleranzvorgabe, die diesen Grenzwert erfüllt, möglicherweise nichts getan werden. Sobald man aber fordert, die zu treffenden Aussagen haben (nahezu) zu 100%, konkret zu 99,9999998 % sicher zu sein haben, wäre die Konsequenz die, dass die betreffenden Toleranzen zu verdoppeln sind.

Diesen Gedanken noch etwas weiter entwickelt führt auch zu der Erkenntnis, dass eine Maschine und/oder Prozess in der Lage sein kann, zu 100% gute Teile zu produzieren und dennoch als nicht fähig und/oder beherrscht zu gelten. Alleinig, weil das Verhältnis von Toleranz zur (definierten) Prozessstreuung zu klein ist (Cpk < Cp < 1,33).

Ist also die Erkenntnis, dass zur Erreichung der Maschinen- und/oder Prozessfähigkeit bei bestehender Prozessstreuung die Aufweitung von Toleranzen stets das richtige Mittel der Wahl ist? Eine Frage, die sich insbesondere beim Kunststoffspritzguss stellt. Verfahrensbedingt haben diese Prozesse sehr häufig eine sehr geringe Streuung (Cm/Cp: sehr hoch) und eine nicht selten grenzwertige Prozesslage (Cmk/Cpk: (sehr) klein, ggf. zu klein), die jedoch über die Zeit recht stabil bleibt.

Fazit

Die wichtigste Änderung der neuen DIN ISO 20457 gegenüber der Vorgängernorm ist sicherlich in der Vergabe von Allgemeintoleranzen für Flächenprofile und der damit einhergehenden Möglichkeit zu sehen, explizit kennzeichnen zu können, welche Flächenprofil nachfolgend zu prüfen sind und welche nicht. Die Abkehr von der globalen Prüfpflicht aller Geometrien hat für die Praxis sicherlich die größte (und vor allem positivste) Auswirkung. Aber auch die Anpassungen der Grenzabmaße für kleine und sehr große Strukturen insbesondere für die hohen Toleranzgruppen zeigen, wie man sich über jahrelange Erfahrungen mehr an die Praxis angliedert.

Quellen

DIN 16742:2013-10

DIN ISO 20457:2020-03