Allgemeines

Mit dem in Krafttreten der ISO GPS-Normen (also der Normen für die geometrische Produktspezifikation) im September 2011 sind vielfältige Veränderungen bei der Erstellung von Fertigungszeichnungen zu berücksichtigen. Eine ganz wesentliche Veränderung betrifft den Tolerierungsgrundsatz, der für die Eintragungen auf Zeichnungen als Standard gilt, sofern keine expliziten Vereinbarungen diesbezüglich getroffen wurden.

Vor der Gültigkeit der ISO GPS-Normen galt national als Standard für den Tolerierungsgrundsatz das Hüllprinzip, welches in der DIN 7167 beschrieben wurde. Mit den ISO GPS-Normen wurde das Hüllprinzip als Standard durch das Unabhängigkeitsprinzip gemäß der ISO 8015 ersetzt. Im gleichen Atemzug wurde die alte (nationale) Norm DIN 7167 aus dem Verkehr genommen.

Das heißt nicht, dass es mit den ISO GPS-Normen das Hüllprinzip nicht mehr gibt. Vielmehr ist es so, dass an den Stellen, wo das Hüllprinzip gelten soll, dies explizit durch Kennzeichnungen deutlich gemacht werden muss. Sei es an einzelnen Maßen oder global für die gesamte Zeichnung.

Diese Veränderungen im standardmäßigen Tolerierungsgrundsatz haben weitreichende Konsequenzen in der Eintragung, Bedeutung und Interpretation von Maß- Form- und Lagetoleranzen und sollten schon aus diesem Grunde nicht einfach ignoriert werden.

Jetzt zu unseren Leistungen im Bereich Geometrische Produktspezifikation

Lineare Größenmaßelemente

Mit dem Tolerierungsgrundsatz des Hüllprinzips wird der Zusammenhang zwischen Maßtoleranzen auf der einen und Formtoleranzen auf der anderen Seite beschrieben. In diesem Zusammenhang ist es wichtig, zu erwähnen, dass mit der Einführung der ISO GPS-Normen und verknüpft damit der ISO 14405-1 detailliert beschrieben wird, wann plus/minus-tolerierte Maßtoleranzen (man spricht nun von linearen Längenmaßen oder Größenmaßen) zur Beschreibung einer Geometrie eingesetzt werden dürfen. Die Kernaussagen der ISO 14405-1 sind:

- Lineare Größenmaße dürfen zur Spezifikation eingesetzt werden bei den Geometrieelementen:

- Zylinder (Bohrungen, Wellen)

- Zwei parallele sich gegenüberliegende Flächen

- Ein lineares Längen-/Größenmaß bezeichnet den Abstand zwischen zwei gegenüberliegenden Punkten. Die Maßtoleranz wird daher im Zweipunktverfahren geprüft.

- Für diese Konstellationen ist die Tolerierung mit Plus-/Minus-Toleranz

Alle anderen Geometrieelemente vom Typ Fläche, Linie, Kante oder Punkt (mit Ausnahme der Winkelgrößenmaße = nicht lineares Größenmaß) gelten gemäß der ISO 14405-2 als Nicht-Größenmaße und sind somit nicht auf Basis linearer Größenmaße tolerierbar.

Hüllprinzip

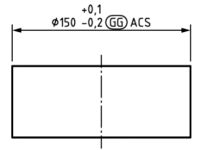

Da mit den ISO GPS-Normen das Hüllprinzip nicht mehr der Standard für den Tolerierungsgrundsatz ist, ist der Einsatz dessen auf den Fertigungszeichnungen explizit anzugeben. Dies kann in der Form sein, dass das Hüllprinzip global für alle linearen Größenmaße gelten soll. Eine normkonforme Eintragung im Bereich des Schriftfeldes sieht wie folgt aus:

Eintragung zur Kenntlichmachung des Hüllprinzips für alle Größenmaße

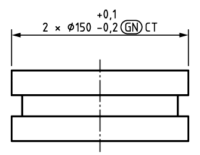

Sollen jedoch nur einzelne lineare Größenmaße gemäß des Hüllprinzips als Tolerierungsgrundsatz toleriert werden, müssen die jeweiligen Maße mit dem Modifikatorsymbol (E) entsprechend gekennzeichnet werden.

Eintragung zur Kenntlichmachung des Hüllprinzips an einem expliziten Maß

Bedeutung der Hüllbedingung

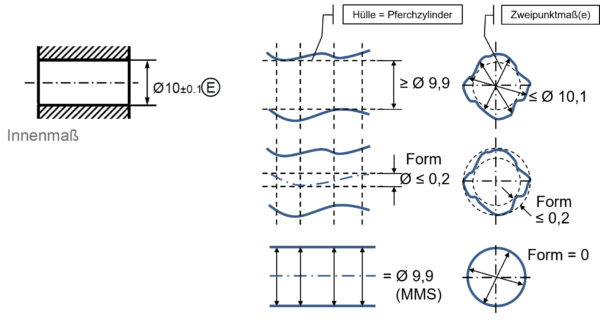

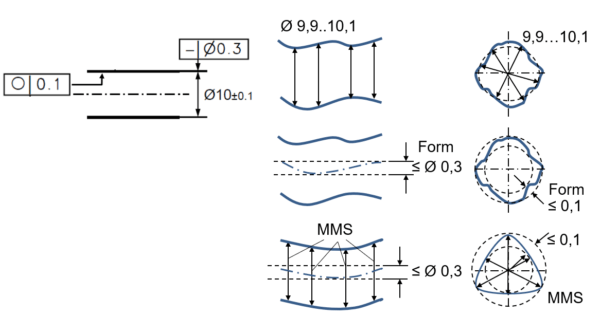

Die nachfolgende Grafik macht deutlich, wie sich der Zusammenhang zwischen Maßtoleranz und Formtoleranz gestaltet.

Bedeutung der Hüllbedingung an einem Innenmaß

Mit dem Hüllprinzip als Tolerierungsgrundsatz gibt es zwei Bedingungen, die von den tolerierten Geometrien erfüllt sein müssen. Dies ist zum einen die „Hüllbedingung“ und zum anderen das/die „Zweipunktmaß(e)“. Hinsichtlich der Zweipunktmaße bedeutet dies, dass bei jeglicher Zweipunktmessung das zulässige Höchstmaß (in diesem Beispiel 10,1 mm) nicht überschritten bzw. das Mindestmaß (9,9 mm) nicht unterschritten werden darf. Des Weiteren besteht eine Mindestanforderung an die Hülle; man spricht bei Innenmaßen vom dem sogenannten Pferchzylinder und beschreibt damit den größten einbeschriebenen Zylinder. Die Mindestanforderung an die Hülle ergibt sich aus dem Maximum Material Maß (MMS). Also dem Maß, bei dem am Werkstück das meiste Material verbleibt.

Bei einer Bohrung ist dies beim kleinsten zulässigen Durchmesser gegeben. Der mittlere Teil der Grafik zeigt deutlich, dass unter Wahrung der Hüllbedingung die maximal mögliche Formabweichung (in diesem Beispiel 0,2 mm) der Maßtoleranzen entspricht; in lateraler Richtung (Biegung), wenn alle Zweipunktmaße am Höchstmaß liegen und radial als größtmöglicher Unterschied bei versetzten Messungen des Durchmessers. Wichtig ist die Erkenntnis, dass keine Formabweichung mehr zulässig ist, wenn alle Zweipunktmaße sich am MMS (in diesem Beispiel bei 9,9 mm) befinden. Jegliche Formabweichung würde dann unweigerlich dazu führen, dass die Hüllbedingung nicht eingehalten und somit das Werkstück zu Ausschuss wird. Wenn nun berücksichtigt wird, dass neben den Maßabweichungen auch Formabweichungen bei realen Werkstücken unvermeidbar sind, bedeutet der Einsatz des Hüllprinzips eine faktische Einschränkung in der Ausschöpfung der Maßtoleranz.

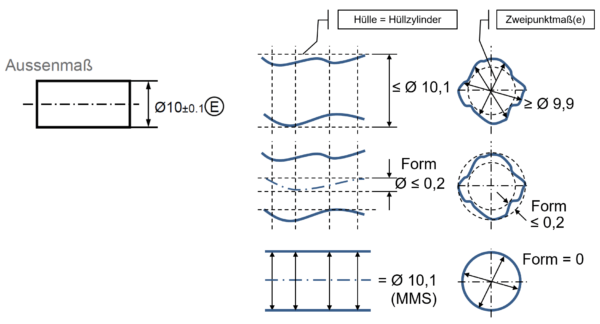

Diese Abhängigkeiten gelten selbstverständlich auch für Außenmaße.

Bedeutung der Hüllbedingung an einem Aussenmaß

Im Unterschied zum Innenmaß spricht man nun bei der Hüllbedingung vom Hüllzylinder, also dem kleinsten umschriebenen Zylinder (in diesem Beispiel 10,1 mm). Alle anderen Aussagen sind identisch zu denen hinsichtlich der Innenmaße.

Werkstückprüfung bei Hüllprinzip

Ein häufiges Argument für den Verbleib bei den Hüllbedingungen als Tolerierungsgrundsatz ist, dass der Prüfaufwand ein geringerer wäre, als der bei Verwendung des Unabhängigkeitsprinzips. Diese Annahme ist jedoch ein Trugschluss. Der Grund ist, dass mit dem Hüllprinzip immer zwei Prüfungen für jedes Größenmaß-Geometrieelement notwendig sind.

-

Überprüfung der Hülle

Die Überprüfung der Hülle kann attributiv mittels einer Grenzlehre geschehen. Hierbei muss für jedes Geometrieelement eine vollständige Hüllmaß-Grenzlehre als „Gut“-Lehre verfügbar sein.

Alternativ können Sie die Hülle auch taktil messend mit einer Koordinatenmessmaschine überprüfen. Hierfür müssen Sie allerdings sehr (theoretisch: unendlich) viele Messpunkten anfahren und mit die Messungen mit einer speziellen Software ausgewerten (Stichwort: Virtuelle Lehrung).

-

Überprüfung des Zweipunkt-Abstandes

Auch der Zweipunkt-Abstand kann attributiv mittels Grenzlehre geprüft werden. Benötigt wird hierfür für jedes Geometrieelement eine Abmaß-Grenzlehre als „Schlecht“-Lehre.

Die Praxis ist durch die taktile Messung mit mechanischen Messinstrumenten, wie zum Beispiel dem Messschieber oder der Bügelmessschraube geprägt. Selbstverständlich könnte die Messung auch mit einer Koordinatenmessmaschine erfolgen, wobei jedoch darauf zu achten ist, dass hinreichend viele Messpunkte zur Erfassung und Auswertung von Extremwerten angefahren werden.

Damit wird deutlich, dass der Mess- bzw. Prüfaufwand bei der Hüllbedingung ebenfalls nicht unerheblich ist. Die etablierte Praxis, die Bauteilvermessung auf eine reine Zweipunktmessung zu beschränken ist somit ein Widerspruch zwischen der Spezifikation und der Verifikation.

Ist das Hüllprinzip noch notwendig?

Es gibt sehr wohl Funktionselemente in einer Konstruktion, wo insbesondere die Einhaltung der Hüllbedingung von größter Wichtigkeit ist. Zu nennen sind hier Passungen, Gleitlagerungen, (Wellen-) Abdichtungen.

In vielen Fällen aber ist die Verwendung der Hüllbedingung eher kontraproduktiv. So zum Beispiel bei Stanz-, Stanz-Biege-, Schmiede-, Metallguss-, Kunststoff-Spritzguss- und Elastomerteilen. Hier kann die Hüllbedingung bedingt durch das Fertigungsverfahren oft nicht eingehalten werden, weil die Formabweichungen meistens größer sind als die vorgesehenen Maßtoleranz.

Unabhängigkeitsprinzip

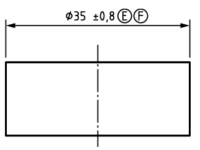

Das Unabhängigkeitsprinzip als Tolerierungsgrundsatz bricht den alt bekannten Zusammenhang zwischen Maßtoleranz und Formtoleranz auf. Auch ohne explizite Verweise im Schriftfeld (ab 2011) der Fertigungszeichnung gilt das Unabhängigkeitsprinzip. Gerade in Zeiten des Umbruches kann dennoch darauf verwiesen werden, in dem zum Beispiel folgende Eintragungen im Schriftfeld der Zeichnungen vorgenommen werden: (oder auch Tolerierung nach DIN EN ISO 8015)

Eintragung zur Kenntlichmachung des Unabhängigkeitsprinzips

Die nachfolgenden Grafiken visualisieren den Unterschied des Unabhängigkeitsprinzips vom Hüllprinzip.

Bedeutung des Unabhängigkeitsprinzips an einem Innenmaß

Unabhängig von der möglichen Formabweichung können die Zweipunktmessungen Abweichungen zwischen dem Mindest- und dem Höchstmaß (in diesem Beispiel zwischen 9,9 – 10,1 mm) haben. Erlaubte Formabweichungen sind durch explizite Eintragungen von Formtoleranzen spezifiziert. Ein wesentlicher Vorteil des Unabhängigkeitsprinzips gegenüber dem Hüllprinzip ist, dass selbst beim Maximum Material Maß (MMS) Formabweichungen zulässig sind, ohne dass die nutzbare Maßtoleranz eingeschränkt würde.

Was gilt es beim Unabhängigkeitsprinzip noch zu beachten?

- Es müssen neben den Maßtoleranzen (von linearen Größenmaßen) auch die Formtoleranzen spezifiziert werden; sei es in Form expliziter Eintragung oder über Allgemeintoleranzen (ISO 2768 T2).

- Wenn nichts weiter als die Maßtoleranz angegeben ist, gilt nach ISO 14405-1 standardmäßig das Zweipunktmaß mit entsprechender Verifikation.

- Die ISO 14405-1 stellt eine Vielzahl von Tolerierungssymbolen (Modifikationssymbolen) zur Verfügung, um die Tolerierung eines Größenmaßes funktionsgerecht und für die nachfolgende Qualitätssicherung eindeutig zu ermöglichen.

Mögliche Spezifikation von Größenmaßen

Pro und Contra von Hüll- und Unabhängigkeitsprinzip

Hüllprinzip

PRO

- Einfache Zeichnungserstellung

CONTRA

- Veraltetes Tolerierungsprinzip für Größenmaße (Ursprung: Taylor´scher Prüfgrundsatz von 1905)

- Alle Größenmaße müssen die Hüllbedingung (E) explizit einhalten, auch wenn es funktionell nicht erforderlich ist.

- Für die Kollegen in der Fertigung bedeutet das Hüllprinzip, dass sie die Toleranz nicht ausgenutzen dürfen. Als Folge davon ist mit erhöhtem Ausschuss zu rechnen.

- Die Überprüfung der Hüllbedingung erfordert für jedes Größenmaß eine Voll-Lehrung. Dies ist gleichbedeutend mit einem sehr hohen Prüf-/Messaufwand.

Unabhängigkeitsprinzip

PRO

- Es basiert auf der international gültigen ISO 8015

- Funktionsrelevante Größenmaße können mit vielfältigen Zusatzsymbolen eindeutiger und vollständiger beschrieben werden.

- Die Fertigung kann die Maß und Formtoleranzen vollumfänglich ausnutzen.

- Die eindeutigen Spezifikationen vermeidet Fehler in der messtechnischen Bewertung der Bauteilqualität

CONTRA

- Die Zeichnungserstellung ist unter Umständen sehr aufwendig, insbesondere bei mangelnder Beherrschung der ISO GPS-Symbolsprache.

Wie kann mit Altbeständen verfahren werden?

Eine häufige Frage ist, wie mit Konstruktionen und zugehörigen Zeichnungen umgegangen werden soll, deren Erstellung vor der Einführung der ISO GPS-Normen abgeschlossen wurde.

Grundsätzlich gilt, dass in Bezug auf die vorliegenden Zeichnungen diejenigen Normen gelten, die Gültigkeit beim Erstellen der Unterlagen hatten. Als Bezug gilt hier das letzte Freigabedatum auf der Zeichnung. Wird nun solch eine alte Zeichnung wieder aufgegriffen und verändert, müsste diese einen neuen Index und/oder neues Datum bekommen. In diesem Falle würde dann die neuen ISO GPS-Normen gelten. Will man hinsichtlich des Tolerierungsgrundsatzes weiterhin das Hüllprinzip beibehalten, könnte folgender Eintrag im Schriftfeld der Zeichnung vorgenommen werden.

Hüllprinzip für alle Größenmaße

Wählt man als Alternative, die alte Zeichnung auf das Unabhängigkeitsprinzip hin anzupassen, sollte dies unbedingt in enger Absprache mit der Produktion bzw. den Lieferanten (intern/extern) und dem Qualitätswesen erfolgen. Nur so können Sie sicherstellen, dass eine etwaige Umstellung des Tolerierungsgrundsatzes keine wirtschaftlichen Nachteile mit sich bringt.

Jetzt zu unseren Leistungen im Bereich Geometrische Produktspezifikation

Quellen

- DIN ISO 8015 Tolerierungsgrundsatz 1986-06

- DIN EN ISO 14405-1 GPS Dimensionelle Tolerierung 2011-04

- DIN EN ISO 14405-2 GPS DimensionelleTolerierung2012-03

- DIN ISO 2768-2 Allgemeintoleranzen 1991-04

- Walter Jorden/Wolfgang Schütte: Form- und Lagetoleranzen Handbuch für Studium und Praxis, Hansa Verlag 02/2017