3D-Tolerierung – Zeichnungsfreie Produktentstehung

Inhalt

- 3D-Tolerierung – Der richtige Schritt in die Zukunft

- 3D-Tolerierung – Ein rechtliches Problem?

- Normgerechte Tolerierung – ist das möglich?

- Fazit

3D-Tolerierung – Der richtige Schritt in die Zukunft

Mit der zunehmenden Verfestigung von Industrie 4.0 im produzierenden Gewerbe verändern sich auch die vorgeschalteten Schritte im Produktentstehungsprozess. Deutlich wird dies insbesondere in der Entwicklung und Konstruktion von Produkten. Der Trend, die einzelnen Teilschritte der Produktentstehung zu digitalisieren ist unverkennbar. Ein Vorhaben, das bei weitem noch nicht abgeschlossen ist, aber unbeirrbar fortgesetzt wird. Bis das Fernziel, die vollständige digitale Abbildung des Produktlebenszyklus (Stichwort: PLM, Digitaler Zwilling) erreicht ist, müssen noch einige Teilschritte zunächst überhaupt realisiert, schon bestehende optimiert werden.

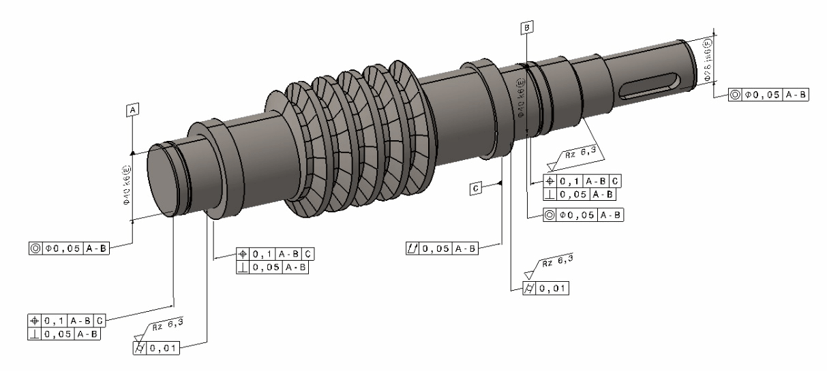

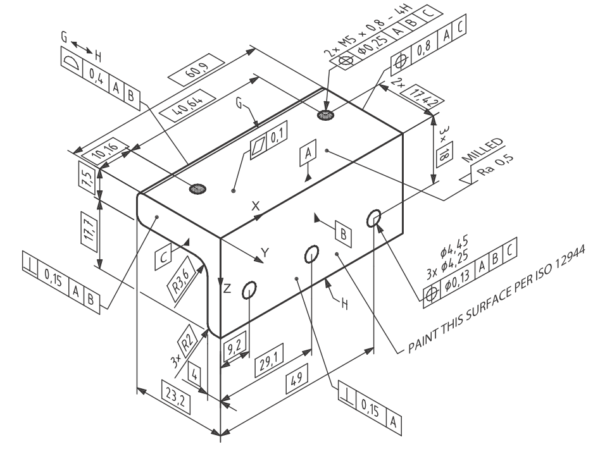

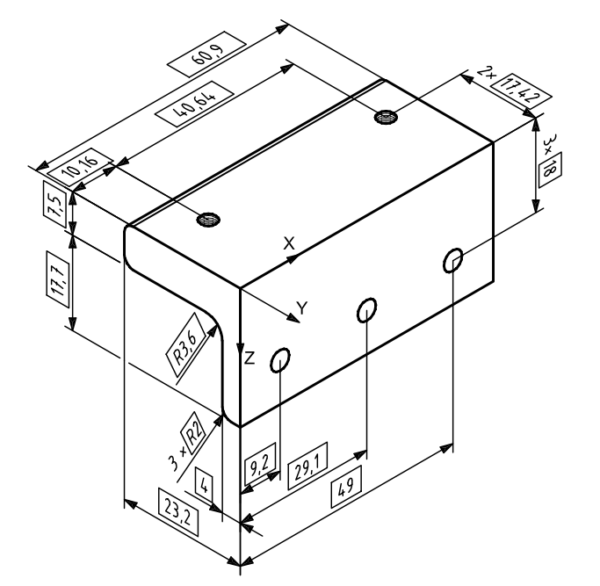

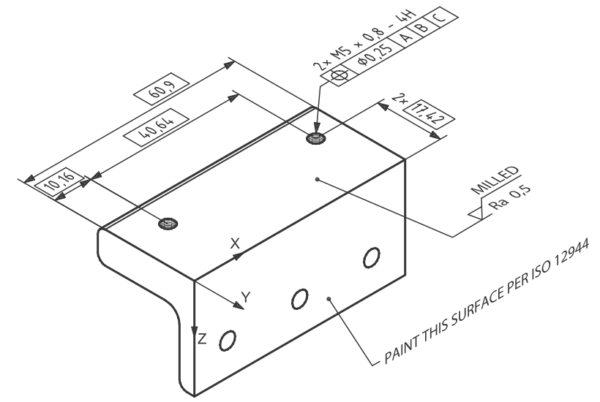

Seit Jahrzehnten etabliert hat sich in der Entwicklung und Konstruktion der Einsatz von 3D-CAD Softwaretools zum „Gestalten“ von Geometrien. Die so generierten Datensätze beschreiben in aller Regel ausschließlich die Nominalgeometrien. Die für die Produktion notwendigen Informationen wie Toleranzen, Normen, Oberflächenbeschaffenheiten, Prozessdaten (zum Beispiel für das Schweißen), Zuständig- und Verantwortlichkeiten und anderes mehr werden heute noch in der großen Mehrzahl in Form von Fertigungszeichnungen (technische Zeichnungen) kommuniziert. Das Medium Zeichnung verweigert sich (als Ausdruck) mehr oder (als PDF) weniger dem Ansinnen der Digitalisierung. Seit einiger Zeit gibt es daher ernsthafte Bestrebungen, dass analoge Medium der 2D-Zeichnung durch entsprechende Ergänzungen an den 3D-CAD-Datensatz zu ersetzen [siehe Abbildung 1]. Je nachdem, wie weit dieser Informationszusatz gedacht wird, spricht man auch vom beim CAD-System SolidWorks aus dem Hause Dassault von Model Based Definition (MBD) oder von Functional Tolerancing & Annotation (FT&A) für CATIA vom gleichen Hersteller. Häufig wird auch von Product and Manufacturing Information (PMI) im Kontext von Siemens NX gesprochen. In diesem Kontext gehört die 3D-Toleranzeintragungen zu einem ersten Teilschritt.

Informieren Sie sich jetzt über unsere Leistungen

Abbildung 1: 3D-Toleranzeintragungen an Schneckenwelle

Wie wichtig und vorteilhaft die Digitalisierung der oben genannten Zusatzinformationen ist wird besonders deutlich, wenn es um die Frage geht, wie Änderungen am CAD-Datensatz mit den Prozessbeteiligten kommuniziert werden. Denn nur, wenn jede Änderung auch in den Fertigungsunterlagen dokumentiert ist, findet sie entsprechend Berücksichtigung. Heute gängige Praxis ist, dass geänderte Zeichnungen mit einem neuen Revisionsstand gekennzeichnet und freigegeben werden. Nicht selten bleibt die Frage, ob alle Designänderungen in den Zeichnungen erfasst wurden und ob das produzierende Unternehmen über den aktuellen Stand verfügt. Mit der 3D-Tolerierung würde durch den Wegfall der 2D-Zeichnngen ein Medienbruch vermieden und somit dieser Teilprozess wesentlich sicherer und schlanker, sprich kostengünstiger werden. Eine wichtige Rolle in dem nunmehr digitalen (Teil-)Prozess spielt die zentrale Verwaltung der (CAD-)Daten. Hier kommt den schon heute existierenden PDM-Systemen eine wichtige Rolle zu.

Mit der 3D-Tolerierung und allen weiteren Aktivitäten in dieser Richtung ist verbunden, dass jegliche für die nachfolgenden Prozessschritte notwendigen Informationen digital vorliegen. Das heißt, dass zukünftig Produktionsanlagen nicht nur hinsichtlich geometrischer Informationen automatisiert programmiert werden können (Stichwort: CNC). Darüber hinaus könnten zum Beispiel automatisiert Maschinenparameter in Abhängigkeit von den mitgegebenen Material- und/oder Oberflächeninformationen eingestellt oder Abgleiche zwischen den erforderlichen Toleranzen und den unvermeidbaren Prozessabweichungen (Stichwort: Prozessfähigkeit) vorgenommen werden.

3D-Tolerierung – Ein rechtliches Problem?

Wenn keine expliziten Vereinbarungen zwischen den Geschäftspartnern getroffen wurden, haben 2D-Zeichnungen als Vertragsbestandteil einen rechtsverbindlichen Charakter, die Zeichnungen sind somit die maßgeblichen Dokumente [ISO 8015]. Wie verhält es sich, wenn diese Vertragsdokumente entfallen? Mit der ISO 16792:2015 – Technische Produktdokumentation – Verfahren für digitale Produktdefinitionsdaten gibt es schon heute eine Norm, die dies aufgreift und entsprechende Anforderungen an Datensätze formuliert.

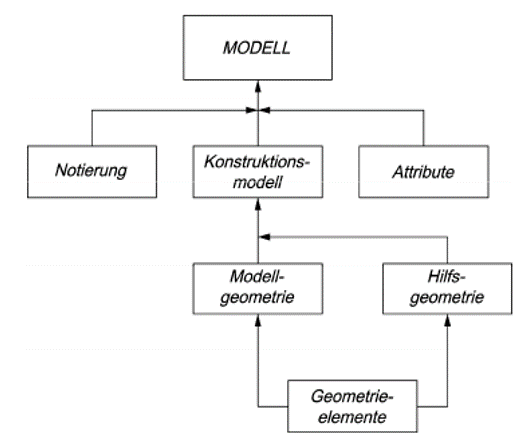

Innerhalb dieser Norm wird darauf verwiesen, dass [Zitat] „Der Datensatz muss eine vollständige Produktdefinition bereitstellen. Zum Beispiel ein Konstruktionsmodell, seine Notierungen und die dazugehörige Dokumentation.“ [siehe Abbildung 2]

Abbildung 2: Das Modell und seine Inhalte (Quelle: ISO 16792)

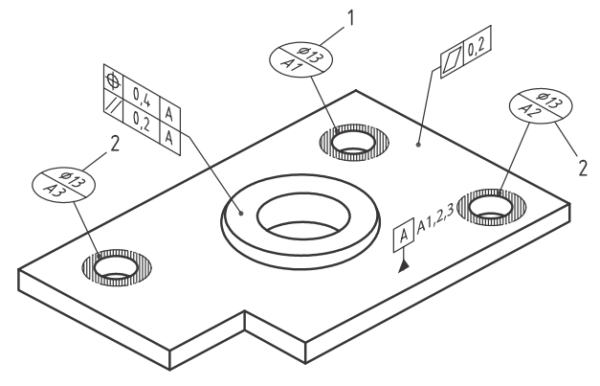

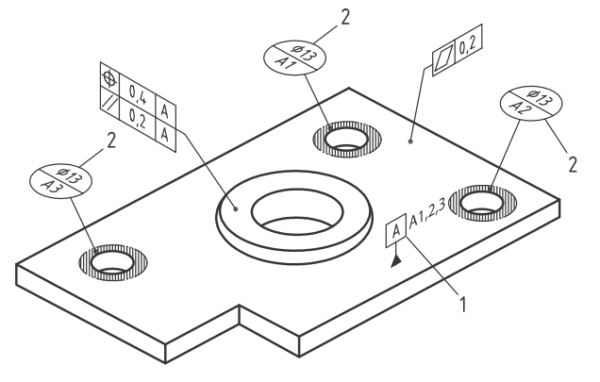

Ferner wird innerhalb der ISO 16792 darauf hingewiesen, dass [Zitat] „Datensätze, die Anspruch auf Übereinstimmung mit dieser Internationalen Norm erheben, müssen einen Verweis auf diese Internationale Norm, ISO 16792, entweder im Datensatz selbst oder in einem im Datensatz in Bezug genommenen Dokument enthalten.“ Wichtig ist auch, dass die Möglichkeit vorhanden sein muss, digitale Elemente assoziieren zu können und dass die Informationen zur Assoziativität elektronisch verfügbar sein müssen. Ein weiterer Punkt ist, dass dargestellte Linienelemente, Toleranzrahmen und das tolerierte Konstruktionselement als assoziierte Gruppe angeordnet werden müssen. Die nachfolgenden Abbildungen sollen das oben genannte nochmal exemplarisch verdeutlichen.

Abbildung 3: Abfragen von Bezugsrahmen (Quelle: ISO 16792)

Abbildung 4: Abfrage Bezugsstellenrahmen (Quelle: ISO 16792)

1: Abfrage | 2: Visuelle Antwort

Auch die Langzeitarchivierung dieser wichtigen Unterlagen ist ein wichtiger Aspekt unter dem Gesichtspunkt der rechtlichen Absicherung. Gemäß der ISO 19005 ist aktuell die Langzeitarchivierung von 2D-Daten (Zeichnungen) in ISO-genormten Formaten in Form von PDF/A zulässig. Für 3D-Daten verweist die Norm ISO 24517 auf standardisierte 3D-PDF-Formate (PDF/E).

Weitere Normen wie die ASME Y14.41:2012 – Digital Product Definition Data Practices oder die VDA-Richtlinie VDA 4953-2 – Zeichnungslose Produktdokumentation greifen diese Themen länder- bzw. branchenspezifisch auf.

Diese Normen und Richtlinien sind erste Schritte in Richtung einer Standardisierung und stehen im in Querverbindung zu einer Vielzahl weiterer Normen, insbesondere den ISO GPS-Normen. Inwieweit diese Regelwerke Akzeptanz und Verwendung findet, hängt nicht zuletzt auch davon ab, ob und in welchem Maße es Widersprüche gibt und wie mit diesen umgegangen werden kann. Ein finaler Stand ist mit dem heutigen Tag noch nicht erreicht. Bis dahin müssen zwischen Kunden und Lieferanten individuelle Vereinbarungen getroffen werden.

Informieren Sie sich jetzt über unsere Leistungen im Bereich GPS

Normgerechte Tolerierung – ist das möglich?

Fertigungsunterlagen sollen (besser müssen) Produktanforderungen vollständig und eindeutig beschreiben. Diese Forderungen sind unabhängig davon, in welchem Format die Unterlagen vorliegen. Die ISO GPS-Normen bieten über die zur Verfügungstellung von Symbolen, Bezeichnern und Modifikatoren vielfältige Möglichkeiten international verständlich einzutragen, welche Anforderungen an ein Produkt bestehen und wie diese zu überprüfen sind.

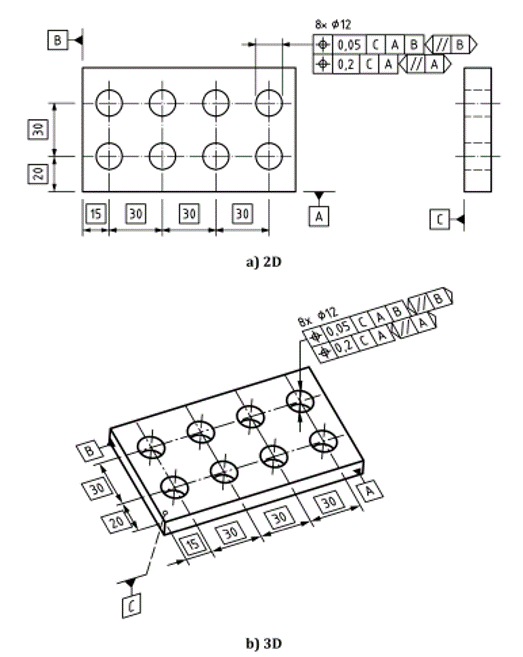

Wie solche Eintragungen hinsichtlich Inhalt und Orientierung aussehen könnten, wird in der ISO 16792 sehr plastisch dargestellt. Um die Übersichtlichkeit zu wahren, können die angebrachten Notierungen auch nach unterschiedlichen Kriterien selektiv dargestellt werden [Siehe Abbildungen 5-7].

Abbildung 5: Modelldarstellung mit allen Eintragungen (Quelle ISO 16792)

Abbildung 6: Modelldarstellung mit Eintragungen eines Types [Theo. Genaumaße] (Quelle ISO 16762)

Abbildung 7: Modelldarstellung mit selektiver Auswahl von Eintragungen (Quelle ISO 16792)

Damit dies in der Praxis auch umgesetzt werden kann, müssen die im Einsatz befindlichen CAD-Systeme die notwendige Symbolik der Normen auch zur Verfügung stellen. Hinsichtlich der Erstellung von 2D-Zeichnungen kann gesagt werden, dass die marktgängigen CAD-Systeme dem Konstrukteur alles Benötigte bereitstellen. Da für 2D-Zeichnungen keine Forderung nach Assoziativität der Elemente besteht, können nicht verfügbare Symbole und Bezeichnungen jederzeit als „tote“ Elemente eingebracht und somit vollständige Zeichnungen erstellt werden.

Beschränkte Funktionalität in den CAD-Systemen

Hinsichtlich der 3D-Tolerierung kann den bekannten CAD-Systemen das Prädikat der Funktionalität nicht so ohne weiteres zugestanden werden. Zwar existieren wesentliche Möglichkeiten, Bezugssysteme sowie Maß-, Form- und Lagetoleranzen einzutragen. Wichtige Detailinformationen wie zum Beispiel die Angabe des Modifikators UZ zur Kennzeichnung einer ungleich aufgeteilten Toleranzzone bei Formtoleranzen lassen sich unter Umständen nicht assoziativ vergeben. Auch bei der Zuordnung von Orientierungsebenen, die für messtechnische Belange von großer Bedeutung sind, sind Einschränkungen in der Funktionalität bekannt [siehe Abbildung 8]. Zumindest, wenn die in der ISO 16792 geforderte Assoziativität eingehalten werden soll.

Abbildung 8: 2D- vs. 3D-Eintragungen [z.B. Orientierungsebenen]

Fazit

Auch wenn die 3D-Tolerierung als ein Teilschritt hin zu einem vollständig digitalen Produktentstehungsprozess heute noch eine untergeordnete Rolle spielt, markiert sie doch den Weg in die Zukunft. Die Vorteile in Richtung schneller, schlanker, vernetzter Kommunikation zwischen allen Beteiligten (sei es Mensch oder Maschine) sind unverkennbar. Die unvollkommene Funktionalität der CAD-Systeme, fehlende bzw. lückenhafte Standards und Normen und ungeklärte rechtliche Aspekte stellen die Anwendung der 3D-Tolerierung zum heutigen Tage in Frage. Diese Defizite werden mit der technischen Entwicklung abnehmen. Umso schneller, je mehr Unternehmen das Instrument der 3D-Tolerierung nutzen und somit die Relevanz dessen erhöhen.

Werden die 2D-Zeichnungen verschwinden? Nicht in absehbarer Zeit. Gewohnheiten und Prozessabläufe, die seit Jahrzehnten gewachsen sind, lassen sich nicht über Nacht abschaffen. Vielmehr werden beide, die 2D-Zeichungen und die 3D-tolerierten Datensätze, noch einige Jahre koexistieren und jede für sich die jeweiligen Vorteile nutzbar machen.

Quellen

- ISO 8015

- ISO 1101:2017

- ISO 16792:2015

- ISO 14405 Teil 1 bis Teil 3

- ISO 19005

- ISO 24517