Hyperelastisches Materialverhalten

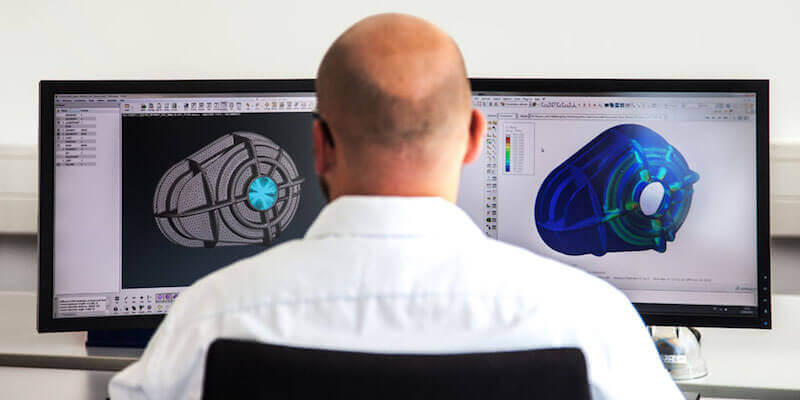

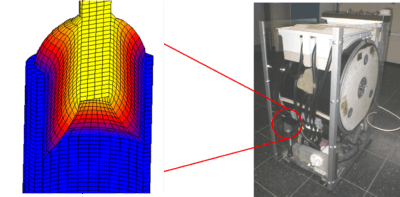

Die Finite-Element-Methode (FEM) besteht vereinfacht ausgedrückt darin, ein Bauteil durch verschiedene finite Elemente (Stäbe, Balken, Platten, Schalen oder Volumina) nachzubauen, um ein Abbild der Beanspruchung zu erhalten. Die FEM macht die herkömmliche Probiertechnik zur Entwicklung neuer Produkte weitgehend überflüssig und verkürzt die Entwicklungszeiten und –kosten somit in erheblichem Maße.

Als Eingangsgrößen der FEM sind die Bauteilgeometrie, die Belastung und die Werkstoffeigenschaften erforderlich. Zur Simulation von Bauteilen aus Kunststoffen mit einem sehr hohen elastischen Verformungsvermögen (Elastomere) wurden spezielle mathematische Verfahren entwickelt, die das nichtlineare hyperelastische Verhalten abbilden können. Im Unterschied zu Metallen lässt sich das hyperelastische Materialverhalten nämlich nicht anhand eines Ursprungsmoduls (E-Modul für den linearen Zusammenhang zwischen Spannung und Dehnung) beschreiben.

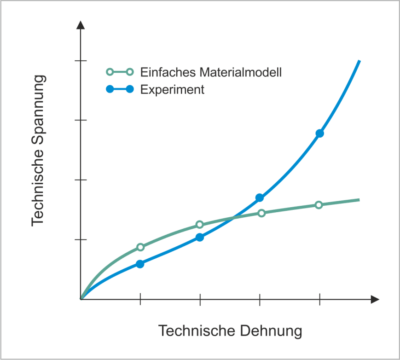

Alle Werkstoffmodelle zur Beschreibung des hyperelastischen Materialverhaltens haben aber Limitierungen, die berücksichtigt werden müssen, und liefern nur innerhalb ihres Gültigkeitsbereichs (angepasster Bereich) sinnvolle Ergebnisse.

Für einfache Näherungsberechnungen genügt es meistens, mithilfe des Neo-Hooke-Modells und den aus der Shore-Härte des Gummiwerkstoffs berechneten Materialeigenschaften die Bauteilbeanspruchungen zu berechnen. Bei diesem Verfahren ist es meist erforderlich, die Eigenschaften des Endprodukts, ggf. durch geeignete Werkstoffbeimischungen und Vorversuche, abschließend zu „justieren“.

Soll der nachgeschaltete versuchstechnische Aufwand reduziert werden, kann das Mooney-Rivlin-Modell angewendet werden. Auch hier ist zu unterscheiden, ob die Materialparameter ausschließlich aus der Shore-Härte des Werkstoffs bestimmt werden oder ob die Werkstoffeigenschaften mittels uniaxialer Zugversuche an Werkstoffproben bestimmt werden. Zur Steigerung der Vorhersagegenauigkeit ist eine versuchstechnische Materialparameterbestimmung unerlässlich.

Allerdings ist auch bei versuchstechnisch ermittelten Materialkonstanten eine sinnvolle Anwendung des Mooney-Rivlin-Modells nur bis zu einer Dehnung von 100% möglich, was aber den größten Teil der Anwendungsfälle abdeckt.

Das höchste Maß an Vorhersagegenauigkeit erhält man durch Anwendung des Rivlin-Modells unter Verwendung von Materialkonstanten, die aus möglichst vielen uniaxialen Zugversuchen, reinen Scherversuchen und biaxialen Zugversuchen (viele verschiedene Dehnungsmodi) ermittelt wurden.

Mit heute gängigen FEM-Programmen lassen sich bis zu 20 Materialkonstanten anwenden und so im Idealfall das Rivlin-Modell mit einem Polynom 5. Ordnung bilden. Hierdurch steigt der versuchstechnische Aufwand zur Bestimmung der Materialkonstanten erheblich. Dies ist dann sinnvoll, wenn die nachgeschalteten Fertigungsbedingungen mit hoher Genauigkeit konstant gehalten werden und die Werkstoffe der Versuchskörper mit dem Werkstoff des Endprodukts mit hoher Genauigkeit übereinstimmen.