DMS-MESSTECHNIK

Wie groß ist die tatsächliche Spannung an einem Bauteil? Wie hoch ist die tatsächliche Belastung und welchen realen Beschleunigungen ist es ausgesetzt? Die DMS-Messtechnik liefert auf diese oder ähnliche Fragen die richtigen Antworten.

Aus unseren Simulationen sind die theoretischen Zusammenhänge bekannt. In der Messtechnik hingegen erfassen wir die Realität und gleichen sie mit unseren theoretischen Simulationen ab. Auf diese Weise können wir für unsere Kunden Antworten auf die unterschiedlichsten Fragestellungen finden.

Speziell im Bereich der Dehnungsmesstechnik und der experimentellen Spannungsanalyse verfügen wir sowohl über die notwendige Erfahrung als auch über die richtigen Werkzeuge, um anspruchsvollen Anforderungen gerecht zu werden.

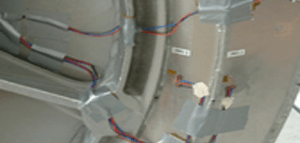

Unabhängig davon, ob das zu untersuchende System klein oder groß ist, ob es still steht oder sich mit Höchstgeschwindigkeit bewegt, ob es sich beim Kunden vor Ort oder bei uns im Labor befindet – wir haben die richtige Messtechnik. Alle Komponenten sind mobil, also auch direkt beim Kunden, einsetzbar.

![]() Messung vor Ort

Messung vor Ort

![]() Kurze Reaktionszeiten

Kurze Reaktionszeiten

![]() Direkter Abgleich von Versuch und Simulation

Direkter Abgleich von Versuch und Simulation

![]() Know-how aus verschiedenen Branchen und Disziplinen

Know-how aus verschiedenen Branchen und Disziplinen

- Herbert Kannegiesser GmbH

- Hübner GmbH & Co. KG

- Krauss-Maffei Wegmann GmbH & Co. KG

- Loewe Technologies GmbH

- u.v.m.

Ihr Ansprechpartner im Bereich DMS-Messtechnik ist

Herr Dipl.-Ing. Johannes Schweinsberg

UNSER DIENSTLEISTUNGSSPEKTRUM IM ÜBERBLICK

„Zusammen mit unserem langjährigen Engineering-Partner casim konnten wir ein innovatives System entwickeln, welches unsere führende Marktposition auch in Zukunft sichert.“

„Wenn es um die volle Wertschöpfungskette geht, bietet unser Engineering-Partner casim alles – von der Idee über die begleitende Berechnung bis hin zur fertigen Konstruktion.“

„Mit der effizienten Unterstützung unseres Engineering-Partners casim ist es gelungen, die Entwicklung unseres neuen Inhalationsgeräts zu beschleunigen, sowie Funktion und Herstellbarkeit weiter zu optimieren.“

Dipl.-Ing. Johannes Schweinsberg

Ansprechpartner im Bereich DMS-Messtechnik

Oder schreiben Sie uns jetzt eine Nachricht:

Dehnungsmessstreifen

Zum Thema Dehnungsmessstreifen finden Sie hier unsere Inhalte, nutzen Sie hierfür auch gerne unser Inhaltsverzeichnis mit Schnellinks:

1. Wirkprinzip eines Dehnungsmessstreifens

3. Aufbau und Formen von Dehnungsmessstreifen

4. Wie genau sind Dehnungsmessstreifen?

1. Wirkprinzip eines Dehnungsmessstreifens

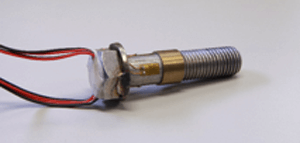

Dehnmessstreifen (häufig einfach DMS) sind Elemente zur Ermittlung von Oberflächenverformungen. Das Wirkprinzip der Dehnungsmessstreifen beruht darauf, dass sie fest mit der zu überprüfenden Oberfläche verklebt sind und sich proportional zur Oberfläche des Bauteils verformen.

Applizierter DMS zur Prüfung einer Schraubverbindung

Die auf diesem Weg eingeleiteten Verformungen des Dehnungsmessstreifens haben zur Folge, dass sich dessen spezifischer elektrischer Widerstand in einem ebenfalls proportionalen Verhältnis ändert. Diese Widerstandsänderung wird von der angeschlossenen Messtechnik aufgenommen und in elektrische Signale umgewandelt.

2. Anwendung

Mit Hilfe von Dehnungsmessstreifen kann auf experimentellem Weg die Oberflächenspannung (Zug und Druck) eines realen Bauteiles bestimmt werden. Obwohl es heute sehr leistungsstarke CAD Programme gibt und die digitale Produktentwicklung sehr weit fortgeschritten ist, ist dieser experimentelle Schritt zur Absicherung von Bauteilanforderungen in vielen Fällen eine sinnvolle Ergänzung zu rechnerbasierten Simulationen (Stichwort: Finite Elemente Methode). Nicht selten sind absolute Aussagen hinsichtlich des Verlaufes von Spannung in den Simulationen und FEM-Berechnungen mit mehr oder weniger großen Unsicherheiten behaftet. Unterstützt durch Dehnmessstreifen, welche dort appliziert werden, wo mithilfe des Simulationsmodells die am höchsten beanspruchten Stellen erkannt wurden, kann dieser Unsicherheitsfaktor eliminiert werden. Ein nachgeschalteter Abgleich zwischen den Ergebnissen der DMS-Messungen und des Simulationsmodells gibt wichtige Hinweise zur Verifizierung beziehungsweise Optimierung des Modells.

Dehnungsmessstreifen finden überall dort Einsatz, wo man verlässliche Aussagen über die Beanspruchungen von Bauteilen und Baugruppen braucht. Insbesondere bei Konstruktionen aus Metall werden Dehnungsmessstreifen häufig verwendet. Hier werden Maschinen, Schweißkonstruktionen, wie Druckbehälter sowie einzelne Bauteile untersucht und bewertet. Ferner findet die DMS-Messtechnik auch bei Holzkonstruktionen, Tragwerken und Gebäuden Verwendung. Selbst in der Medizintechnik werden Dehnmessstreifen genutzt, um an Informationen über die Belastungen von Knochen und Zähnen zu kommen.

Das Wirkprinzip der Dehnungsmessstreifen wird darüber hinaus auch bei Sensoren angewendet, mit deren Hilfe Kräfte, Drehmomente sowie Drücke und Beschleunigungen gemessen werden können.

3. Aufbau und Formen

Auch wenn das Grundprinzip von Dehnungsmessstreifen immer das Gleiche ist, gibt es sie in sehr unterschiedlichen Bauformen. So wird sichergestellt, dass es für jeden Einsatzzweck die optimale Lösung gibt.

Die wohl häufigste Bauart bei Dehnungsmessstreifen ist die der Folien-DMS. Diese bestehen aus einem Kunststoffträger, Messgitterfolie aus Widerstandsdraht sowie den elektrischen Anschlüssen für die Messtechnik. Um den Dehnungsmessstreifen für den Einsatz unempfindlicher gegenüber Beschädigungen zu machen, wird er in der Regel mit einer zusätzlichen Abdeckfolie aus Kunststoff an der Oberfläche versehen.

Wie der Dehnungsmessstreifen letztlich ausgelegt wird, hängt sehr vom Einsatzzweck ab. So ist es von großer Bedeutung, ob ein Dehnungsmessstreifen für experimentelle Spannungsanalysen oder als Komponente eines Sensors vorgesehen ist. Je nach Anforderungsprofil werden zum Beispiel die Materialien für das Messgitter gewählt. Man unterscheidet hier Dehnmessstreifen aus Metall und Halbleitern.

Halbleiter-DMS

Bei Dehnmessstreifen aus Halbleitern wird die Verformung des Halbleiterkristalls und die damit einhergehende Änderung des spezifischen Widerstands genutzt. Dieses Verhalten wird auch als piezoresistiver Effekt bezeichnet. Die auf kristalliner Ebene eintretenden Effekte sind relativ stark ausgeprägt, so dass Halbleiter-DMS gegenüber metallischen Dehnungsmessstreifen eine sehr hohe Empfindlichkeit haben. Diese Empfindlichkeit wird in entsprechenden Datenblättern mit dem sogenannten k-Faktor beschrieben. Der Nachteil gegenüber metallischen Dehnungsmessstreifen ist jedoch, dass bei Halbleiter-DMS die Widerstandsänderung sehr ausgeprägt von der Temperatur abhängt. Die Kompensation dieser Abhängigkeit ist nicht einfach, da sie nicht linear in Erscheinung tritt. Somit ist der Einsatz von Halbleiter-DMS dort optimal, wo kleinste Veränderungen erfasst werden müssen und darüber hinaus stabile Betriebstemperaturen herrschen.

Metallische Dehnungsmessstreifen

Wie weiter oben schon beschrieben, werden metallische Dehnungsmessstreifen häufig als Folien-DMS ausgeführt. Die Messgitter werden in der Regel schleifenförmig aufgebaut und können so eine gestreckte Länge von 0,2mm bis zu 150 mm haben. Als Material kommen meistens Konstantan oder NiCr-Verbindungen zum Einsatz. Je nach Anwendung ist es möglich, dass auf einem Folien-DMS mehrere Messgitter in unterschiedlichen Orientierungen (Stichwort: Rosetten-DMS) aufgebracht sind. Die Trägerfolien werden aus unterschiedlichen Materialien hergestellt. Die gängigsten sind Acryl- und Epoxidharze; aber auch Phenolharze oder Polyamide kommen zum Einsatz.

4. Wie genau sind Dehnungsmessstreifen?

Unter normalen Bedingungen werden Dehnungsmessstreifen mit Genauigkeiten von 0,1% bis 1% des Messbereichsendwerts eingesetzt. Mit nicht unerheblichem Aufwand lassen sich auch deutlich genauere Dehnungsmessstreifen herstellen. Diese finden jedoch nur in Sonderanwendungen Eingang.

5. Wirkungsweise

Dehnungsmessstreifen werden mittels Kleben fest mit dem Prüfling verbunden. Somit werden die oberflächlichen Formänderungen des Prüflings auf den DMS übertragen. Bei metallischen Dehnungsmessstreifen führen diese Längen- und damit einhergehenden Querschnittsänderungen des Gitterdrahtes zu einer Änderung des elektrischen Widerstandes. So nimmt der Widerstand proportional bei Dehnung zu, bei Stauchung nimmt er ab. Diese Proportionalität wird über den sogenannten k-Faktor beschrieben. Je größer der k-Faktor ist, desto empfindlicher sind die Dehnungsmessstreifen. Je nach Material variiert der k-Faktor zwischen 2,05 (Konstantan), über 4,0 (Platin-Wolfram) bis zu 6,0 (Platin). Zum Vergleich: Halbleiter-DMS (Silizium) erreichen k-Faktoren bis zu 190.

Die Dehnbarkeit des Messgitterwerkstoffes ist für die maximale Dehnbarkeit des Dehnungsmessstreifens verantwortlich. Abhängigkeiten bestehen aber auch durch den Klebstoff und den Werkstoff des Trägermaterials.

6. Störgrößen

Störgrößen von Dehnungsmessstreifen können sein Temperatur, Kriechen, Querempfindlichkeit, Hysterese, Feuchtigkeit, Hydrostatischer Druck, Kernstrahlung sowie Elektromagnetische Felder.

Bei Elektromagnetischen Feldern ist in der Regel nicht der Dehnungsmessstreifen die kritische Stelle, sondern das Verbindungskabel zwischen DMS und Messverstärker. In der Praxis erweisen sich magnetische Felder tendenziell als problematisch, wohingegen elektrische Felder sich gut abschirmen lassen und somit kaum eine Rolle spielen. In Bezug auf die Temperatur besteht in der Praxis das Problem der unkontrollierten Ausdehnung der Materialien bei Erwärmung. Diese Ausdehnung entspricht jedoch keiner Belastung und soll daher nicht gemessen werden. Die Verwendung einer DMS-Vollbrücke kann diesen Effekt kompensieren.

7. Messverfahren

7.1 Schaltungstechnik

Die Widerstandsänderungen der Dehnmessstreifen werden mit Hilfe geeigneter Schaltungen in Spannungen umgewandelt und über Messverstärker eingespeist. Als Schaltungen werden sogenannte Brückenschaltungen (Wheatstone’sche Brückenschaltung) eingesetzt. Je nach Zahl und Orientierung der Dehnmessstreifen im Versuchsaufbau werden unterschiedliche Varianten der Brückenschaltung verwendet. Bei diesem Schaltungstyp wird der Widerstand des Dehnungsmessstreifens durch weitere Festwiderstände, die den gleichen Nennwiderstand wie die DMS haben, ergänzt. Je nach Aufbau beinhaltet die Schaltung einen oder mehrere Dehnungsmessstreifen (mit gleichen k-Faktoren) und unterscheidet somit zwischen Viertel-, Halb- und Vollbrückenschaltungen.

Ändert sich nun im Belastungsfall der elektrische Widerstand des Dehnungsmessstreifens, tritt eine „Verstimmung“ der Messbrücke ein, die zu einer Differenzspannung gegenüber der konstanten Brückenspeisespannung führt und üblicherweise relativ zur Brückenspeisespannung angegeben wird.

Für experimentelle Spannungsanalysen ist der Einsatz von Viertel- und Halbbrücken, also die Verwendung von einem oder zwei Dehnungsmessstreifen, die gängige Praxis. Vollbrücken werden fast ausschließlich nur in Sensoren verwendet.

Neben der richtigen Applikation der Dehnmessstreifen auf dem Prüfkörper und deren einsatzabhängiger Verschaltung mit zusätzlichen Widerständen haben auch die elektrischen Zuleitungen zu den Messinstrumenten einen erheblichen Einfluss auf die Qualität der Messungen. So gibt es für die häufig verwendete Viertelbrücke unterschiedliche Anschaltungen. Die einfachste Variante besteht aus zwei Leitern. Diese hat jedoch den Nachteil, dass die Spannungsabfälle an den Leitungen einen großen Einfluss auf den Messwert haben. Mit einem zusätzlichen Leiter (Dreileiterschaltung) eröffnet sich die Möglichkeit, den unvermeidbaren Spannungsabfall in den Leitungen herausrechnen zu können. Eine aufwendigere Variante wäre schließlich die Vierleiterschaltung. Bei ihr entfallen die negativen Einflüsse des Spannungsabfalls in den Leitungen auf die Messergebnisse.

Verschaltung von Dehnungsmessstreifen

7.2 Signalauswertung

Es existieren unterschiedliche Verfahren, um die Widerstandsänderungen von Dehnungsmessstreifen auswerten zu können. Die prinzipielle Vorgehensweise ist, dass der DMS-Schaltung ein Anregungssignal gegeben wird. Je nach Messverfahren kann diese eine Wechselspannung (Trägerfrequenz-Differenzverstärker), eine Gleichspannung (Gleichspannungs-Differenzverstärker) oder eine Konstantstromquelle sein. Im Zuge der Messungen generiert die DMS-Schaltung eine Signalantwort, welche in aller Regel noch verstärkt werden muss, um sie auswerten zu können. Nutzt man die zeitliche Auswertung basierend auf dem Time-to-Digital-Conversion-Verfahren (TDC), können die Messwerte direkt ausgewertet werden.

Die einzelnen Verfahren haben unterschiedliche Stärken und Schwächen. Die früher sehr beliebte Nutzung einer Konstantstromquelle, die im Vergleich zum Trägerfrequenz- und Gleichspannungsverfahren besonders lange Zuleitungen ermöglichte, ist heute so gut wie überhaupt nicht mehr im Einsatz. Dieser historische Vorteil wird heute durch elektronische Zusatzmodule auch den anderen Verfahren ermöglicht.

Der wesentliche Unterschied zwischen Trägerfrequenz und Gleichspannung besteht in der erzielbaren Signalbandbreite der verfügbaren Verstärker: Gleichspannung bis etwa 100 kHz, bei Trägerfrequenz sind meist nur wenige 100 Hz bis etwa 3 kHz üblich. Ein weiterer Aspekt ist die Störanfälligkeit, die darüber hinaus auch vom jeweiligen Umfeld und Einsatz beeinflusst wird. Ferner ist das Trägerfrequenzverfahren unempfindlicher gegen Stör-Gleichspannungen wie z. B. Thermospannungen, und unter Umständen auch gegen sogenannte Gegentaktstörungen. Eine Stärke der Trägerfrequenzverstärker ist das sehr gute Signal-Rausch-Verhältnis, insbesondere wenn mit relativ niedriger Trägerfrequenz (0,2 bis 3 kHz) gearbeitet werden kann. Zu beachten ist allerdings, dass mehrere Trägerfrequenzverstärker miteinander synchronisiert werden müssen, damit sie sich nicht gegenseitig zu stören.

Das TDC-Verfahren verbindet ein sehr gutes Signal-Rausch-Verhältnis mit einer großen Nutzsignalbandbreite. Allerdings ist das TDC-Verfahren deutlich empfindlicher gegenüber den Störgrößen der Sensorleitung.

Gleichspannungsverstärker lassen sich problemlos im Labor oder unter optimalen Bedingungen einsetzen. Wenn unter starken Störfeldern gemessen werden muss, was im industriellen Bereich Alltag ist, ist der Einsatz eines Trägerfrequenzmessverstärkers oft vorteilhafter. Dies ist jedoch kein generelles Urteil, da dies auch von den Frequenzbereichen der Störstrahlung sowie des Verstärkers abhängt. Bei niedriger Signalbandbreite können auch moderne Gleichspannungsdifferenzverstärker ein sehr gutes Signal-Rausch-Verhältnis in Kombination mit guter Störfestigkeit aufweisen. Eine Digitalisierung der Ausgangsspannung gepaart mit einer geeigneten Art der digitalen Filterung unterstützt dieses Verfahren.

Quellen:

Messtechnik: Grundlagen und Anwendungen der elektrischen Messtechnik – von Rainer Parthier